Gli OEM di veicoli elettrici devono affrontare sfide dovute alla suddivisione dei processi produttivi, in cui la progettazione e l'assemblaggio rientrano nelle loro responsabilità, ma la produzione è gestita da un fornitore di livello superiore. Ciò comporta un approccio costoso basato su tentativi ed errori, che porta a una scarsa qualità del prodotto e a elevati costi di manutenzione per gli utenti finali. Una realtà frequente anche per un importante costruttore di autocarri. Collaborando con il progettista dell'OEM e con il produttore del fornitore di primo livello, Bossard ha sviluppato una soluzione a inserti per un'applicazione di batterie per veicoli elettrici, che soddisfa i requisiti delle parti interessate, garantendo un adattamento preciso al progetto, prestazioni elettriche e facilità di assemblaggio.

Affrontare la sfida degli spazi ridotti

Esempio di batteria EV nella progettazione delle batterie e dei sistemi elettrici dei veicoli, la minimizzazione del peso e dell'utilizzo dello spazio porta all'impiego di componenti e spazi ridotti. I componenti multipli, i cablaggi, i connettori e le sbarre devono adattarsi a geometrie che spingono al limite le regole di progettazione dello stampaggio dei polimeri. Tuttavia, il mantenimento di spazi e distanze tra i componenti è fondamentale per l'affidabilità in condizioni operative difficili, ad esempio per evitare cortocircuiti. Lo stampaggio di queste complesse disposizioni richiede spesso un'attrezzatura complessa, che rende impraticabili le soluzioni di collegamento convenzionali.

Esempio di batteria EV nella progettazione delle batterie e dei sistemi elettrici dei veicoli, la minimizzazione del peso e dell'utilizzo dello spazio porta all'impiego di componenti e spazi ridotti. I componenti multipli, i cablaggi, i connettori e le sbarre devono adattarsi a geometrie che spingono al limite le regole di progettazione dello stampaggio dei polimeri. Tuttavia, il mantenimento di spazi e distanze tra i componenti è fondamentale per l'affidabilità in condizioni operative difficili, ad esempio per evitare cortocircuiti. Lo stampaggio di queste complesse disposizioni richiede spesso un'attrezzatura complessa, che rende impraticabili le soluzioni di collegamento convenzionali.

In questo contesto, Bossard ha progettato un perno di collegamento per fissare i componenti elettrici su un supporto polimerico, garantendo l'adattamento alla miriade di vincoli di imballaggio e di isolamento elettrico, rispettando al contempo i requisiti di progettazione dello stampaggio del polimero e facilitando così una soluzione di stampaggio praticabile.

Conoscere materiali e processi

Le poliammidi come la PA6 e la PA6.6, rinforzate con fibre di vetro, sono versatili per la realizzazione di componenti durevoli ed elettricamente isolanti nei sistemi di batterie EV. La conoscenza da parte di Bossard delle procedure di ottimizzazione ha permesso di proporre soluzioni per i dispositivi di collegamento incorporati senza la necessità di una guida costante da parte degli stampatori a iniezione, semplificando la comunicazione tra le parti interessate della progettazione e della produzione. La comprensione del modo in cui gli elementi di collegamento interagiscono con questi materiali, compresa la resistenza all'estrazione e alla sovracoppia, ha garantito prestazioni ottimali nei progetti proposti.

Necessità di inserti standard su misura per la produzione

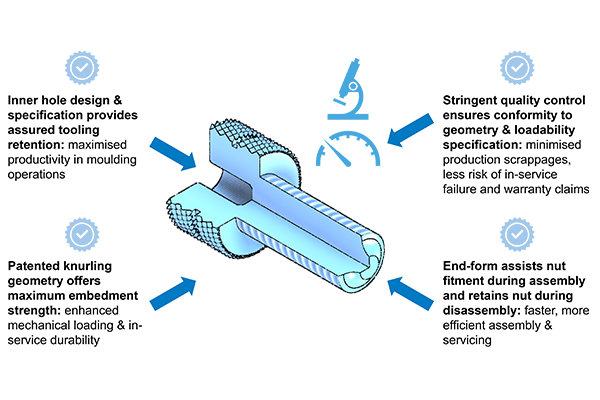

Nelle configurazioni tradizionali degli stampi, i meccanismi di filettatura esterna fissano i perni degli inserti. Tuttavia, in questo caso i limiti di spazio escludevano tali metodi, con il rischio che gli inserti non fossero fissati durante lo stampaggio. Per ovviare a questo problema, Bossard ha collaborato con gli ingegneri degli stampi per integrare una geometria di ritenzione del perno centrale nel design della vite prigioniera, una soluzione compatibile con le pratiche standard.

Soddisfare le aspettative di capacità di carico dell'assemblaggio

Garantire la capacità di carico dell'assemblaggio è fondamentale per mantenere le indicazioni di coppia, come quelle per i fasteners PC8.8 o PC10.9. Il semplice allargamento dell'elemento di collegamento non era fattibile a causa dei vincoli. L'aggiunta di spessore rischiava di violare i requisiti antisfondamento (A), mentre l'aumento del diametro poteva compromettere i componenti vicini (B).

Bossard ha affrontato questa sfida brevettando il design della zigrinatura, ottimizzando l'accoppiamento con il polimero. Le tecniche agli elementi finiti hanno convalidato le prestazioni meccaniche, mentre la condivisione dei dati CAD ha accelerato i controlli di sicurezza. La comunicazione continua con gli ingegneri degli utensili ha garantito la fattibilità della geometria del perno.

I vantaggi per i clienti in sintesi

- Tempi di commercializzazione più rapidi:

Bossard ha potuto risparmiare tempo e risorse guidando il processo di progettazione, evitando tentativi ed errori.

- Ottimizzazione della produzione:

La soluzione tecnica ha contribuito a evitare i costi relativi a danni agli utensili, scarti di pezzi stampati e richiami di prodotto. - Un unico punto di riferimento:

L'esperienza di Bossard nella progettazione ha contribuito a definire i requisiti rilevanti e a garantire che i progetti li soddisfacessero.

Per saperne di più sul nostro servizio di Expert Design