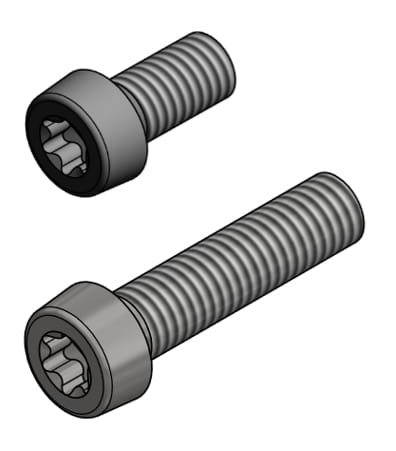

Los ingenieros de Bossard desarrollaron los tornillos perfectos para estos requisitos (geometría del cabezal conforme a la norma ISO 14580, M6x12 y M10x22) en acero inoxidable. Tenían las siguientes características:

Material: Los requisitos del cliente final eran que los tornillos tenían que soportar 600 horas como mínimo en una prueba de pulverización salina. Para cumplir con esta resistencia a la corrosión, los ingenieros de Bossard propusieron usar acero inoxidable de calidad A2-70. El acero A4-70 tenía, en efecto, una resistencia a la corrosión aún mayor, pero se volvía quebradizo en bajas temperaturas, por lo cual no era una opción. Con el acero A2-70 se satisfacía la exigente necesidad de la resistencia a la corrosión y la temperatura, así como los requisitos de dureza. El alargamiento de rotura era de 0,4 veces el diámetro del tornillo, con lo cual cumplía con creces los deseos del cliente. Un efecto secundario positivo fue el bajo coste del material.

Montaje automático: Como los tornillos defectuosos dificultan la producción en el montaje automatizado y generan altos costes de inactividad, era importante garantizar que se pudieran mantener al mínimo la cifra de ejemplares defectuosos. Con los tornillos M6x12, Bossard garantizó al cliente un máximo de 500 piezas defectuosas por cada millón de tornillos (0,5 ‰). Gracias a este compromiso fue posible un procesamiento seguro.

Par de apriete: En el montaje, el tornillo M6 se aprieta con 13 Nm y el tornillo M10, con 39 Nm. Para poder garantizar este par de apriete requerido, los ingenieros de Bossard desarrollaron un diseño de cabezal alternativo, ya que los tornillos convencionales se dañarían con estas fuerzas.