미관통 구멍 및 관통 구멍에 대해 이론상 최소 필요한 나사 물림 길이를 계산하세요.

계산 기준: VDI 2230:2014

미관통 구멍 및 관통 구멍에 대해 이론상 최소 필요한 나사 물림 길이를 계산하세요.

계산 기준: VDI 2230:2014

| 재료 | Rm, N/mm2 |

|---|---|

| 스틸 | |

| 16MnCr5 | 1000 |

| 21CrMoV5-7-QT | 700 |

| 25CrMo4-QT | 600 |

| 30CrNiMo 8 | 1250 |

| 34CrMo 4 | 1000 |

| 34CrNiMo 6 | 1200 |

| 35B2-QT | 500 |

| 35NiCr18 | 1270 |

| 38MnSi-VS 5 | 900 |

| 40CrMoV4-6-QT | 850 |

| 41Cr4 | 1100 |

| 42CrV 6 | 1080 |

| 42CrMo4 | 1000 |

| 42MnV7 | 980 |

| 48CrMo4 | 880 |

| 50MnSi4 | 830 |

| 58CrV 4 | 1320 |

| C35E-QT | 500 |

| C45E-QT | 560 |

| Cq 45 | 700 |

| E295 | 470 |

| S235 JRG1 | 340 |

| S355 JO | 510 |

| 알루미늄/ 알루미늄 합금 | |

| AW-5083 | 260 |

| AW-6082 | 290 |

| AW-7075 | 540 |

| AlMgSi1F28 | 260 |

| AlMg4,5MnF27 | 260 |

| AlMgSi1F31 | 290 |

| AlZnMgCu1,5 | 540 |

| G-AlSi10Mg | 220 |

| G-AlSi7Mg0,3 | 230 |

| G-AlSi9Cu3 | 160 |

| GD-AlSi9Cu3 | 240 |

| GK-AlSi7Mg wa | 250 |

| GK-AlSi9Cu3 | 180 |

| 마그네슘 합금 | |

| AZ91 | 310 |

| GK-AZ91-T4 | 240 |

| MgAl9Zn1 | 200 |

| MgAl4Si | 190 |

| 구리/ 구리 합금 | |

| G-CuAl10Ni | 600 |

| G-CuSn5ZnPb | 220 |

| G-CuSn7ZnPb | 240 |

| GD-CuZn37Pb | 280 |

| GK-CuZn37Pb | 280 |

| GZ-CuSn7ZnPb | 270 |

| 주철 | |

| GJL-250 | 250 |

| GJS-400-15 | 400 |

| GJS-500-7 | 500 |

| GJS-600-3 | 600 |

| GJV-300 | 300 |

| GJV-500 | 500 |

| 티타늄/ 티타늄 합금 | |

| TiAI6V4 | 890 |

| 니켈/ 니켈 합금 | |

| NiCr15Fe7TiAl | 1000 |

| NiCr20TiAl | 1000 |

| 스테인리스 스틸 | |

| X10CrNiMoMnNbVB15-10-1 | 650 |

| X19CrMoNbVN11-1-QT | 900 |

| X22CrMoV12-1-QT | 800 |

| X2CrNi18-9 | 450 |

| X2CrNiMo17-12-2 | 500 |

| X2CrNiMoN17-13-3 | 580 |

| X3CrNiCu18-9-4 | 450 |

| X3CrNiMoBN17-13-3 | 550 |

| X4CrNi18-12 | 500 |

| X5CrNi18-10 | 500 |

| X5CrNiMo17-12-2 | 500 |

| X6CrNi18-10 | 500 |

| X6CrNiMoB17-12-2 | 490 |

| X6CrNiTiB18-10 | 490 |

| X6NiCrTiMoVB25-15-2 | 900 |

| X7CrNiMoBNbl6-16 | 650 |

이 계산은 이론적이며, 테스트를 통한 검증이 필요합니다!

나사 물림 길이는 나사와 나사의 런인(run-in) 및 런아웃(run-out) 그리고 면취로 인해 실제 적용 시 줄어드는 경우가 많습니다.

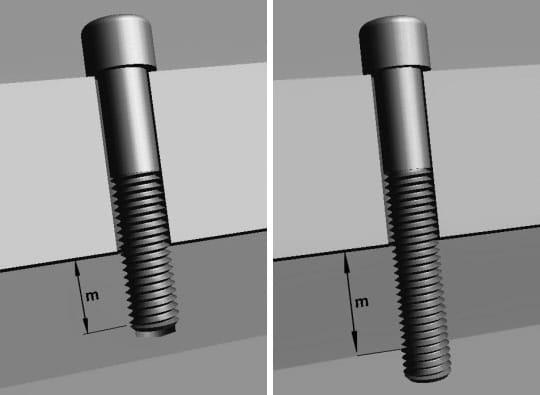

미관통 구멍 및 관통 구멍의 정의에 유의하십시오(애플리케이션의 왼쪽 상단에서 선택 가능). 관통 구멍은 유효성 없는 나사 말단을 제외하고 계산하며, 나사 말단부가 최소 2개의 나사 피치(2P)만큼 돌출되어야 한다는 것을 전제로 합니다.

실제 관통 구멍 애플리케이션이 위 정의를 충족시키지 못하는 경우, 대신 미관통 구멍 애플리케이션으로 계산하는 것이 좋습니다.

유효한 물림 길이인 mges vorh는 나사산 나사/너트 나사산의 실제 물림을 나타냅니다.

필요한 최소 물림 길이 계산 결과는 사용자가 정의한 나사 물림 길이보다 커야 합니다. 나사 및 너트 나사산의 런인 및 런아웃과 약간의 면취로 인한 나사 인입부의 접촉 감소도 포함되어 있습니다.

제품 설계 단계부터 저희의 Assembly Technology Expert 서비스는 체결 문제점 및 최적의 솔루션 확인합니다.

![]() Expert Education

Expert Education

세미나 및 E 학습 과정을 통해 체결 기술의 본질과 노하우를 배웁니다.

![]() Expert Teardown

Expert Teardown

최상의 체결 솔루션과 비용 절감 가능성을 파악합니다.

![]() Expert Design

Expert Design

다양한 기술 정보와 도구를 사용해 최고의 제품을 설계합니다.

Expert Walk

사용 중인 화스너와 공구를 확인하고 불필요한 부분을 없애고 스마트하게 만들 방안을 확인합니다.

![]() Expert Assortment Analysis

Expert Assortment Analysis

화스너 합리화의 기회를 포착하여 TCO를 줄입니다.

![]() Expert Test Services

Expert Test Services

공인된 기술 연구소를 통해 고객은 제조 품질 요구 사항을 충족시킬 수 있습니다.