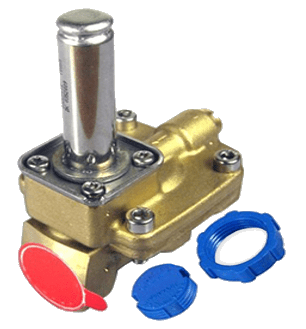

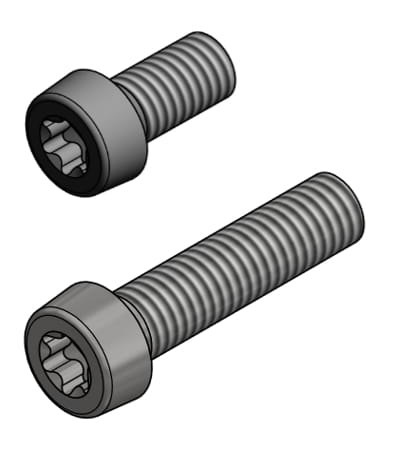

Inżynierowie Bossard zaprojektowali idealnie dopasowane do wymagań Klienta dwie śruby ze stali nierdzewnej M6x12 i M10x22, o geometrii zbliżonej do łba śruby ISO 14580.

Materiał: Wymogiem Klienta była wysoka odporność na korozję, potwierdzona testem wytrzymałości co najmniej 600 godzin w komorze solnej. Aby uzyskać takie parametry, nasi inżynierowie zaproponowali stal nierdzewną klasy A2-70. Początkowo rozważana była także stal A4-70, która ma co prawda jeszcze wyższą wytrzymałość na korozję, ale staje się krucha przy niskich temperaturach, co wykluczało ją w tym przypadku. Użycie stali A2-70 pozwalało natomiast spełnić zarówno wysokie wymagania odporności na temperaturę i korozję jak i pozostałe wymagania konstrukcyjno-wytrzymałościowe. Rozciąganie śruby do momentu zerwania mieściło się w 0,4-krotności jej średnicy, zatem powyżej oczekiwań klienta. Pozytywnym zaskoczeniem były także niskie koszty materiału.

Automatyczny montaż: Wadliwe śruby w zautomatyzowanym montażu utrudniają produkcję i mogą doprowadzić do eskalacji kosztów. Należało zatem odpowiednio zminimalizować liczbę ewentualnych wadliwych egzemplarzy. Zagwarantowaliśmy naszemu Klientowi, że w przypadku śruby M6x12 może wystąpić maksymalnie 500 wadliwych elementów na milion śrub (0,05%). Taka skala zapewniała bezpieczeństwo procesu.

Moment dokręcenia: Podczas montażu śruba M6 dokręcana jest momentem 13 Nm, a śruba M10 momentem 39 Nm. W celu zagwarantowania wytrzymałości na te momenty dokręcania, inżynierowie Bossard zaprojektowali alternatywny wzór łba śruby. Przy oddziaływaniu takiej siły standardowe śruby uległyby bowiem uszkodzeniu.