08.05.2020

Niezawodne i trwałe nity strukturalne dzielnie znoszą „tortury” ciężkich konstrukcji: duże obciążenia, wibracje, rozciąganie czy ścinanie. Dlatego warto im zaufać wszędzie tam, gdzie chodzi o ludzkie bezpieczeństwo.

Bezpieczeństwo, trwałość i odporność na wibracje to cechy złącza, które ma przed oczami każdy konstruktor. Zwłaszcza w ciężkich konstrukcjach, gdzie każde połączenie decyduje o bezpieczeństwie ludzi, kluczowe jest, aby stanowiło ono najmocniejszy punkt. Połączenia stalowych elementów mostu, niemal każde połączenie w samolocie, krytyczne połączenia w konstrukcji pojazdów szynowych to obszary, gdzie nie ma miejsca na kompromis. Żaden element złączny nie sprawdzi się w takich aplikacjach lepiej niż nit strukturalny.

Cechy i budowa

Nity strukturalne (wysokoobciążalne) to mocne i odporne na wibracje elementy złączne, tworzące połączenia nierozłączne, przeznaczone do stosowania w ciężkich konstrukcjach. Dzięki temu, że nit strukturalny umożliwia montaż z dostępem tylko z jednej strony, często nazywany jest również łącznikiem jednostronnym i jak sama nazwa wskazuje, chętnie stosowany wszędzie tam, gdzie nie mamy dostępu do drugiej strony montowanej powierzchni.

Nity strukturalne (wysokoobciążalne) to mocne i odporne na wibracje elementy złączne, tworzące połączenia nierozłączne, przeznaczone do stosowania w ciężkich konstrukcjach. Dzięki temu, że nit strukturalny umożliwia montaż z dostępem tylko z jednej strony, często nazywany jest również łącznikiem jednostronnym i jak sama nazwa wskazuje, chętnie stosowany wszędzie tam, gdzie nie mamy dostępu do drugiej strony montowanej powierzchni.

Nity strukturalne rozwiązują nie tylko problem dostępu, ale także ryzyko luzowania się złącza pod wpływem wibracji. Tworząc połączenie nierozłączne, są na nie po prostu odporne. Ich unikalną cechą jest ponadto fakt, że dzięki swojej konstrukcji, oprócz dużej wytrzymałości na rozciąganie, mogą przyjmować obciążenia ścinające. Jest to możliwe dzięki ich specjalnej budowie.

Nity strukturalne rozwiązują nie tylko problem dostępu, ale także ryzyko luzowania się złącza pod wpływem wibracji. Tworząc połączenie nierozłączne, są na nie po prostu odporne. Ich unikalną cechą jest ponadto fakt, że dzięki swojej konstrukcji, oprócz dużej wytrzymałości na rozciąganie, mogą przyjmować obciążenia ścinające. Jest to możliwe dzięki ich specjalnej budowie.

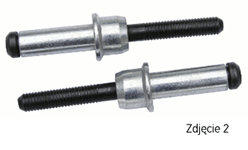

Po zanitowaniu, w odróżnieniu od popularnych nitów, w złączu pozostaje wysokowytrzymały trzpień przejmujący obciążenia ścinające (zdjęcie 1). W przypadku największych nitów (zdjęcie 2) poprawność ich montażu weryfikowana jest za pomocą specjalnych przechodnich i nieprzechodnich sprawdzianów (zdjęcie 3).

Po zanitowaniu, w odróżnieniu od popularnych nitów, w złączu pozostaje wysokowytrzymały trzpień przejmujący obciążenia ścinające (zdjęcie 1). W przypadku największych nitów (zdjęcie 2) poprawność ich montażu weryfikowana jest za pomocą specjalnych przechodnich i nieprzechodnich sprawdzianów (zdjęcie 3).

Rozwiązanie (niemal) idealne

Nity strukturalne umożliwiają trwałe łączenie nawet bardzo dużych elementów, bez ryzyka zniekształcenia lub uszkodzenia powierzchni. Dzięki temu zmniejsza się również ryzyko wystąpienia korozji. Jeśli do tego wszystkiego dodamy możliwość szybkiego i niezawodnego montażu, to możemy śmiało stwierdzić, że nity strukturalne to połączenie niemal idealne.

Jednak duże siły potrzebne do ich montażu wymuszają konieczność używania w tym celu specjalistycznych narzędzi hydraulicznych lub pneumatycznych. I to jest chyba jedyna wada tego rozwiązania, która utrudnia stosowanie go, zwłaszcza w przypadku produkcji małoseryjnej.

Nity strukturalne w praktyce

Nity strukturalne są chętnie wykorzystywane w takich branżach jak motoryzacja, budownictwo, przemysł morski, kolej, górnictwo oraz we wszystkich innych obszarach, gdzie dużą wagę przywiązuje się do bezpieczeństwa.

Jako przykład zastosowania może posłużyć nitowanie elementów nośnych wagonów osobowych, gdzie wymagana jest duża siła w złączu, odporność na ścinanie i szybki, w pełni kontrolowany montaż, dzięki któremu uzyskujemy dużą efektywność.

Nity strukturalne świetnie sprawdzą się również w przypadku złączy prądowych, np. końcówek kablowych, przez które płynie prąd o dużym natężeniu, zwiększając temperaturę i objętość łączonych elementów. Poprzez zastosowanie dodatkowej podkładki talerzowej otrzymujemy połączenie niepodatne na rozszerzalność cieplną łączonych metalowych elementów, a co za tym idzie uzyskujemy pewne i trwałe złącze.

Więcej na ten temat