Wywiad z Mileną Gregorczyk, Dyrektor Generalną Bossard Poland

25.07.2019

W tym roku Grupa Bossard zakomunikowała, że wprowadza nowy pakiet usług inżynieryjnych – Assembly Technology Expert. Czy ma to coś wspólnego z wszechobecnym ostatnio trendem promującym bycie lean i podążanie ścieżką Przemysłu 4.0?

W tym roku Grupa Bossard zakomunikowała, że wprowadza nowy pakiet usług inżynieryjnych – Assembly Technology Expert. Czy ma to coś wspólnego z wszechobecnym ostatnio trendem promującym bycie lean i podążanie ścieżką Przemysłu 4.0?

Milena Gregorczyk: Zarządzanie produkcją w duchu lean, będące ideą przewodnią Przemysłu 4.0, to już nie trend, ale realna konieczność dla firm, które chcą być nowoczesne i konkurencyjne. Świat przemysłu zmienia się w tempie, za którym czasem trudno nadążyć. Nie ma czasu na obserwacje i analizy, trzeba po prostu działać. W Grupie Bossard mamy to szczęście, że będąc dużą międzynarodową organizacją możemy obserwować zmiany na rynku z szerszej perspektywy. Pozwala nam to wcześniej niż innym przewidywać trendy i szybko na nie reagować. Tak właśnie było z ofertą Assembly Technology Expert, która powstała w odpowiedzi na potrzebę eksperckiego wsparcia naszych klientów w zakresie technologii montażu.

Ale przecież Bossard już wcześniej oferował consulting inżynieryjny w obszarze elementów złącznych.

MG: Tak, i nasi klienci często z niego korzystali. Brakowało nam jednak pewnego usystematyzowania usług, które oferujemy, wyraźnego zakomunikowania klientom, na jakim etapie produkcji i w jaki sposób możemy ich wspierać. Mamy w tym względzie ogromne doświadczenie, które obejmuje znacznie szerszy obszar niż dystrybucja elementów złącznych. Blisko 200 lat praktyki na różnych rynkach i w różnych branżach to potężny know how na temat optymalizacji procesów montażu, który doskonale wpisuje się w ideę szczupłego zarządzania.

Mówimy tu o optymalizacji procesów produkcyjnych, ale czy faktycznie na polu linii montażowej i elementów złącznych można wygenerować dla firmy znaczące oszczędności?

MG: Zdecydowanie tak. Stara zasada, że drobne oszczędności mogą przynieść znaczne korzyści, jak najbardziej ma tu zastosowanie. Pamiętajmy, że części typu C, w tym elementy złączne, choć nie stanowią największego wolumenu kosztów produkcji, są ilościowo bardzo rozległą grupą komponentów, biorącą udział w licznych procesach. Mają więc ogromny potencjał optymalizacji. My mówimy o nim ukryty potencjał, ponieważ rzeczywiście niewiele firm, szczególnie na polskim rynku, tak szczegółowo analizuje swoją listę asortymentową. I to jest właśnie szansa dla tych organizacji, które chcą zyskać przewagę nad konkurencją, a my im w tym pomagamy.

Jak zatem wykorzystać ten ukryty potencjał i co można na tym zyskać?

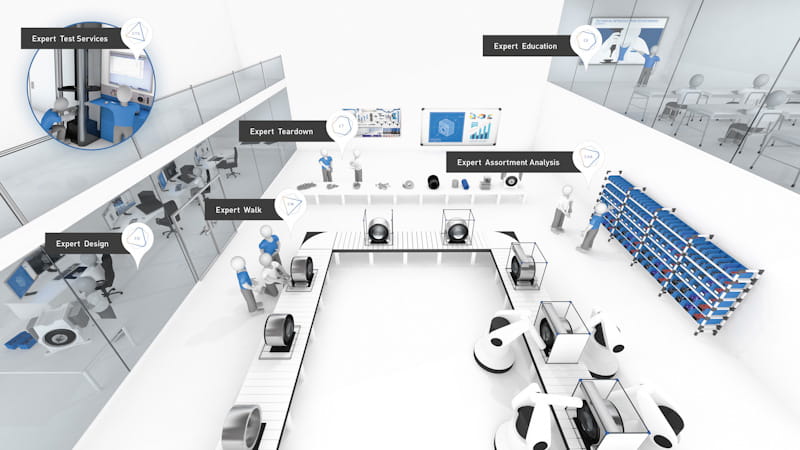

MG: Przede wszystkim trzeba go odkryć, czyli najprościej mówiąc przeanalizować rozwiązania złączne zastosowane w produkcie oraz całą linię montażową, a następnie na tej podstawie wyciągnąć odpowiednie wnioski. W pakiecie Assembly Technology Expert służą temu dwa moduły usług: Expert Teardown i Expert Walk. Zacznijmy od Expert Teardown. Polega on na rozłożeniu produktu na części pierwsze, jak to mówimy „do ostatniej śrubki” i przeanalizowaniu, jak można uprościć czy usprawnić złącza, aby wygenerować oszczędności na montażu. Proponujemy rozwiązania, które z różnych względów nie zostały przewidziane na etapie projektowania produktu. Na przykład zabrakło specjalistycznych kompetencji w zakresie elementów złącznych.

Jakie to mogą być rozwiązania? Możemy podać jakieś konkretne przykłady?

MG: Przykłady można mnożyć. Dodam, że nie zawsze chodzi wyłącznie o oszczędności, ale także o poprawę jakości czy bezpieczeństwa produktu. Robiliśmy na przykład Expert Teardown przeciekającego ekspresu do kawy, gdzie nadrzędną kwestią było usunięcie usterki. Oczywiście usunęliśmy ją, a przy okazji zredukowaliśmy liczbę elementów złącznych w tej aplikacji z pięciu do… jednego, dzięki czemu klient oszczędza na montażu 66 roboczogodzin miesięcznie. Inny przykład to problem rdzewiejących i luzujących się śrub w rowerze elektrycznym. Było to bardzo niekomfortowe dla klienta, gdyż powodowało wyższe koszty serwisowania i reklamacji, nie mówiąc już u uszczerbku na wizerunku marki. Nasi eksperci zaproponowali śruby ze specjalnymi preaplikowanymi powłokami, które przed wdrożeniem przetestowaliśmy dodatkowo w naszych laboratoriach, aby mieć pewność, że spełnią swoje zadanie. Spełniły.

Ale nie tylko złącza w produkcie można optymalizować, aby zaoszczędzić na montażu?

Ale nie tylko złącza w produkcie można optymalizować, aby zaoszczędzić na montażu?

MG: Zgadza się. W ramach wspomnianego już Expert Walk zajmujemy się krok po kroku całą linią montażową. Tutaj skupiamy się głównie na narzędziach i procesach, które mogą przyspieszyć montaż oszczędzając czas i zasoby ludzkie. Kolejny moduł, który oferujemy, a który również bywa źródłem zauważalnych oszczędności to Expert Assortment Analysis czyli analiza listy asortymentowej części C. Chodzi o to, aby ją uprościć i zredukować. Przy tej okazji dobrze sprawdza się także konsolidacja dostawców, którą oferujemy jako kolejny sposób na szczuplejsze, a co za tym idzie bardziej efektywne zarządzanie produkcją.

Są to głównie propozycje dla firm, które mają już wdrożone produkty i zorganizowaną produkcję. A co z tymi, które są dopiero na etapie projektowania produktu?

MG: Te są w zasadzie w najlepszej sytuacji, bo mogą wszystko zrobić idealnie od samego początku. Choć muszę przyznać, że w praktyce nie zawsze tak to wygląda. Inżynierowie i projektanci zwykle działają pod presją czasu i bywa, że kwestie elementów złącznych nie są do końca przemyślane. Dlatego w ramach oferty Assembly Technology Expert chcieliśmy im to maksymalnie ułatwić. Moduł Expert Design to możliwość skorzystania z consultingu naszych ekspertów, ale także z bazy wiedzy oraz szeregu praktycznych narzędzi: kalkulatorów, konwerterów, tabel. Wszystkie one są dostępne online po założeniu konta na naszej stronie. Chętnie dzielimy się też swoją ekspercką wiedzą w ramach modułu Expert Education. Organizujemy seminaria i szkolenia, zarówno ogólnodostępne, jak i wewnętrzne – dostosowane stricte do potrzeb danej firmy.

Jak często firmy korzystają z takich dedykowanych szkoleń?

MG: Ostatnio coraz częściej. Mamy klientów, u których regularnie szkolimy załogę, i to nie tylko inżynierów czy technologów produktu, ale także działy zakupów. To tutaj w wielu przypadkach podejmowane są decyzje o wyborze tych a nie innych elementów złącznych. Świadomość, że niższa cena produktu końcowego nie zawsze przekłada się na niższe koszty montażu bardzo poszerza horyzonty. Pozwala spojrzeć szerzej na cały proces produkcji i dokonywać trafniejszych wyborów.

Pozostał jeszcze jeden moduł, o którym warto powiedzieć coś więcej – Expert Test Services. Co Bossard oferuje w ramach tej usługi?

Pozostał jeszcze jeden moduł, o którym warto powiedzieć coś więcej – Expert Test Services. Co Bossard oferuje w ramach tej usługi?

MG: Testowanie elementów złącznych w konkretnych warunkach – takich, w jakich będzie funkcjonował finalny produkt. Mamy 14 akredytowanych laboratoriów na całym świecie, wyposażonych w najwyższej klasy sprzęt badawczy. Możemy z jego pomocą sprawdzić odporność złącza na korozję, temperaturę, drgania i wiele innych czynników, co nie zawsze da się przewidzieć czysto teoretycznie.

Czy firmy przemysłowe w Polsce często testują elementy złączne, zanim trafią one do masowej produkcji?

MG: To zwykle zależy od tego, jak bardzo wyśrubowane mają normy jakości i bezpieczeństwa. W branży kolejowej na przykład, w której mamy wielu klientów, takie testy to konieczność, bo tu nie można sobie pozwolić na jakiekolwiek ryzyko narażenia bezpieczeństwa pasażerów. Trzeba jednak przyznać, że nie we wszystkich branżach świadomość na temat korzyści wynikających z testowania jest tak wysoka. Jest to poniekąd zrozumiałe, bo takie testy nie należą do najtańszych. Ale kiedy weźmie się pod uwagę, jak wielu problemów można w przyszłości dzięki nim uniknąć, to już może się opłacać. Warto to sobie jeszcze raz przekalkulować.