21.05.2020

Elementy złączne to ważne zarówno z punktu widzenia funkcjonalności jak i bezpieczeństwa komponenty niemal każdego produktu. Choć ich stosowanie jest powszechne, to już wiedza na temat ich zabezpieczania niekoniecznie. Spróbujmy zatem przybliżyć ją nieco w kontekście ochrony antykorozyjnej.

Odpowiednie zabezpieczenie antykorozyjne powinno być dobrane przede wszystkim do warunków, w jakich będzie pracowało złącze. Dobierając je warto być na bieżąco z nowymi technologiami, gdyż wraz z ich rozwojem powłoki antykorozyjne zyskują nowe dodatkowe funkcje, na przykład zmniejszenie i utrzymanie w bardzo wąskim zakresie współczynnika tarcia.

Zabezpieczające powłoki antykorozyjne dzielimy generalnie na dwa typy: metalowe i niemetalowe. Najczęściej spotyka się powłoki metalowe, które można z kolei podzielić według technologii stosowanej do ich nakładania:

- Powłoki nakładane technologią galwaniczną wg ISO 4042

- Powłoki cynkowe nakładane ogniowo wg ISO 10684

- Powłoki cynkowe nakładane mechanicznie wg ISO 12683

- Powlekanie nieelektrolityczne – technologia płatków cynku wg ISO 10683

- Powłoki chemiczne, np. niklowanie

- Powłoki dyfuzyjne, np. szerardyzacja

Powłoki galwaniczne

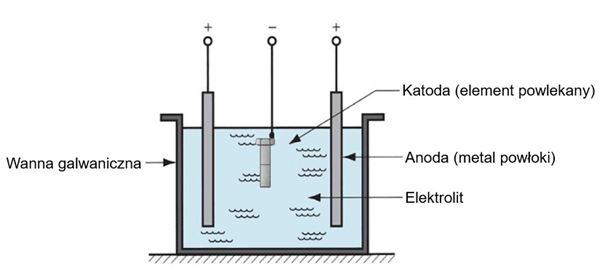

Powłoki galwaniczne, które opisuje norma ISO 4042, nakłada się na powierzchnię elementów złącznych w kąpielach elektrolitycznych. Elementy złączne „podłączane” są tu do bieguna ujemnego ogniwa, a metal, który ma zostać naniesiony, do bieguna dodatniego. W ten sposób można nakładać cynk, nikiel, miedź, cynę, a nawet srebro czy złoto. Możliwe jest także uzyskiwanie powłok ze stopów kilku metali, wśród których najpopularniejsze to cynk-żelazo oraz cynk-nikiel.

W zależności od wzajemnego położenia w szeregu elektrochemicznym metalu powłoki i metalu elementu powlekanego, otrzymujemy ochronę katodową lub anodową.

Technologia ta pozwala także na nakładanie powłok wielowarstwowych. Ich najczęstsze kombinacje to miedziowanie-niklowanie, miedziowanie-niklowanie-chromowanie lub miedziowanie-cynowanie. Grubość danej powłoki może wynosić od 3μm aż do 15μm. Jest ona uzależniona od wielości podziałki gwintu, co wprost opisuje przywołana wyżej norma.

Powłoki chemiczne są nakładane bezprądowo, wykorzystując reakcje chemiczne, na przykład wodnego roztworu soli niklu lub roztworów chromu. Maksymalna możliwa do uzyskania grubość warstwy wynosi tu 5μm. Są to powłoki dające zabezpieczenie anodowe czyli gwarantujące dość wysoki poziom ochrony, ale tylko pod warunkiem, że nie dojdzie do uszkodzenia mechanicznego nałożonej warstwy.

Cynkowanie ogniowe

Powłoki w technologii cynkowania ogniowego nakładane są przez zanurzanie elementów w ciekłym cynku przy ~500°C. Uzyskiwana w ten sposób grubość warstwy to 40 ÷ 50μm.

Powłoki w technologii cynkowania ogniowego nakładane są przez zanurzanie elementów w ciekłym cynku przy ~500°C. Uzyskiwana w ten sposób grubość warstwy to 40 ÷ 50μm.

Zastosowanie tej technologii ma niestety swoje ograniczenia. Pierwszym jest konieczność specjalnego przygotowania elementów gwintowanych poprzez podcięcie gwintu, co skutkuje obniżeniem wytrzymałości na rozciąganie.

Drugą niedogodnością jest temperatura kąpieli. Osiąga ona wartość, przy której następuje odpuszczanie elementów, dlatego nie można jej stosować do elementów w klasach 10/10.9 i wyższych, elementów sprężystych lub o twardościach powyżej 370HV.

Cynkowanie mechaniczne

Cynkowanie mechaniczne, opisane przez normę ISO 12683, polega na mechanicznym „wprasowaniu” w zabezpieczaną powierzchnię proszku cynku. Znajduje ono zastosowanie głównie w podkładkach, czyli tam, gdzie nie może być użyta technologia galwaniczna ze względu na ryzyko wystąpienia zjawiska kruchości wodorowej, a technologia cynkowania ogniowego może doprowadzić do odpuszczenia elementu.

Nakładanie płatków cynku

Technologia ta, opisana normą ISO 10683, polega na nieelektrolitycznym nakładaniu powłoki z płatków cynku (Zintek) lub mieszanki płatków cynku i aluminium (Geomet). W procesie nakładania tych powłok można zastosować dodatki nazywane modyfikatorami współczynnika tarcia, które zmniejszają i zawężają jego zakres. Ta technologia zapewnia ochronę katodową.

Szerardyzacja

Niezbyt powszechnie znaną grupę technologii zabezpieczania antykorozyjnego reprezentuje proces nazywany szerardyzacją.

Jest to nakładanie powłoki dyfuzyjnej z proszków metalowych nanoszonych w wysokich temperaturach. W tym procesie na przedmiotach zawierających żelazo wytwarzana jest warstwa stopu cynku i żelaza.

Jest to nakładanie powłoki dyfuzyjnej z proszków metalowych nanoszonych w wysokich temperaturach. W tym procesie na przedmiotach zawierających żelazo wytwarzana jest warstwa stopu cynku i żelaza.

Powłoki te nie służą wyłącznie do ochrony przed korozją, ale również do zwiększania przyczepności. Pierwotnie proces ten był nazywany cynkowaniem parowym (vapour galvanizing).

Chromowanie dyfuzyjne

Analogiczną technologię stosuje się do chromowania dyfuzyjnego. Polega ono na wytwarzaniu powierzchniowych, bogatych w chrom warstw ochronnych na elementach stalowych o zawartości węgla poniżej 0,1%. Nasycanie powierzchni stali chromem ma na celu zwiększenie jej twardości i odporności na korozję. Źródłem chromu są w tym przypadku halogenki chromu, a sam proces przebiega w temperaturze powyżej 950°C.